Глава IV

Глава IV

Когда стало ясно, что мой рассказ о прокатном стане-500 не будет опубликован, я оставил мысль зарабатывать себе на жизнь писательским трудом и снова начал искать более прозаическое занятие.

Я случайно встретил в трамвае Сёмичкина, моего прежнего начальника, и он предложил мне пойти работать на химический завод. Вскоре должен был открыться новый бензольный цех, и он пытался подыскать на комбинате сорок или пятьдесят человек, подходящих для работы там, так как администрация не хотела выделить ему деньги для того, чтобы привезти квалифицированных рабочих с Украины.

Обдумав его предложение, я согласился на эту работу и в течение двух последующих лет проработал оператором бензольных дистилляторов в густом дыму коксохимического завода. Сёмичкин, назначенный начальником производства этого завода, был моим непосредственным руководителем, и это было очень хорошо: он дал мне техническую литературу по побочным продуктам коксохимического производства и помог мне освоиться на новом месте работы. Сёмичкин подчинялся старому Тищенко и Шевченко. В предыдущем году они перешли со строительства на производство, так как строительные работы сворачивались и бюджеты на строительство были урезаны.

Коксохимический завод в Магнитогорске был построен в основном по техническому проекту, выполненному «Копперс и Компания», но, к сожалению, туда вкрались и элементы проекта «МакКи»; на него также оказали влияние и несколько советских проектных организаций. Бензольный цех был полностью реконструирован, когда выяснилось, что деготь, получаемый в конденсаторном цехе, не дает масляных фракций, необходимых для абсорбции бензола из коксового газа, и для этой цели надо будет доставлять газовый конденсат с Кавказа. Газовый конденсат легче воды, а каменноугольное масло — тяжелее, поэтому всю установку, рассчитанную по проекту на использование каменноугольного масла, пришлось перестраивать.

В последние годы первой пятилетки упор делался в основном на производство чугуна и стали. Кокс необходим для плавки железной руды; таким образом, были форсированы работы по строительству коксовых печей. Сооружение менее важных химических заводов двигалось медленнее. В результате сложилась такая ситуация, что, в то время как все четыре батареи коксовальных печей в Магнитогорске начали работать к началу 1934 года, строительство нескольких химических цехов еще не было завершено. В течение двух лет, с 1934 по 1936 год, ценные химические продукты на сумму около двадцати пяти миллионов золотых долларов ежегодно вылетали в трубу. Между прочим, эта задержка с вводом в строй химических заводов стала одним из основных обвинений, выдвинутых против Ратайчака и других руководящих работников химической промышленности Советского Союза на процессе Зиновьева в 1937 году. Я могу засвидетельствовать, что такая задержка, несомненно, имела место, но мне представляется сомнительным утверждение, что она была исключительно результатом сознательного саботажа.

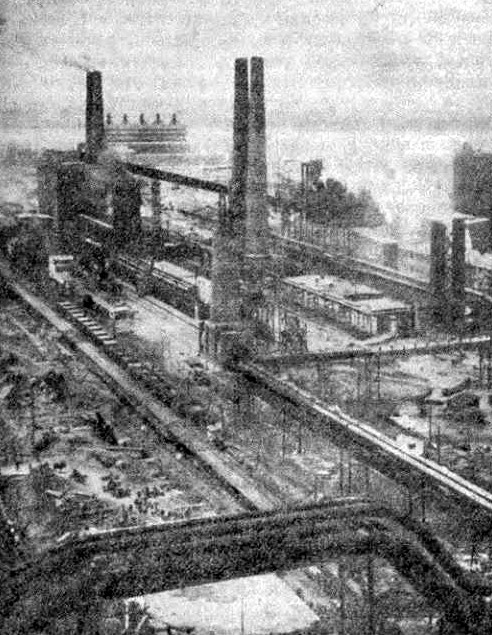

Рис. 13. Коксохимический завод, где Джон Скотт работал оператором (фото 1934 г.)

Несмотря на задержки и трудности, к 1935 году Магнитогорский коксохимический завод достиг больших размеров и хорошо функционировал. Работали четыре батареи коксовальных печей, каждая состояла из шестидесяти девяти печей мощностью по четырнадцать тонн загрузки на одну печь и временем коксования от двенадцати до тринадцати часов. Механическое и электрическое оборудование печей было в основном закуплено за границей и работало очень хорошо, главным образом благодаря неустанным заботам главного механика, некоего Фарберова, молодого советского инженера, пришедшего работать на завод в 1932 году и в течение пяти лет упорно трудившегося для того, чтобы механическое оборудование завода функционировало.

Восемьдесят пять процентов потребляемого угля привозили из Кузнецка, находившегося в Центральной Сибири, на расстоянии в тысячу пятьсот миль от Магнитогорска, а остальной уголь доставляли из Караганды, расположенной в шестистах милях отсюда, в Казахстане, и из местных Челябинских месторождений.

Химический завод состоял из следующих цехов: построенного по дешевому проекту, но довольно хорошо работавшего конденсаторного цеха с четырьмя немецкими газососами мощностью около шестидесяти миллионов кубических футов газа в день; сульфатного цеха с тремя сатураторами, производившего до шестидесяти тонн сульфата аммония в день и пущенного в строй в 1935 году; хорошо оборудованного бензольного цеха с четырьмя дистилляторами мощностью шестьдесят тонн в день, который начал работать в январе 1936 года. Все насосы и большинство установок бензольного цеха были закуплены за границей.

На некотором расстоянии от этой части коксохимического завода находились участки дистилляции дегтя и ректификации бензола, пущенные в строй соответственно в 1934 и 1936 годах. Оба они были хорошо оборудованы, и когда работали надлежащим образом, то там производили бензол, толуол, нафталин и другую ценную продукцию. Они были достаточно прибыльны, чтобы покрыть дефицит, периодически возникавший при работе коксовальных печей; эта прибыль выражалась довольно внушительной цифрой в гроссбухе коксохимического завода и даже частично компенсировала огромные убытки мартеновского цеха.

Производство кокса в период с 1931 по 1936 год постоянно увеличивалось и в 1936 году достигло 1977 тысяч тонн[60]. Затраты на производство одной тонны кокса в 1936 году составляли 37 рублей 10 копеек. Однако государство оплачивало половину стоимости транспортировки угля, а это была одна из больших статей издержек производства. Эти меры были предприняты для того, чтобы Магнитогорск мог конкурировать по сумме издержек производства с южными предприятиями, где источники сырья находились, фигурально выражаясь, в их собственном дворе.

На коксохимическом заводе работало около двух тысяч человек. Приблизительно десять процентов из них составлял так называемый штат инженерно-технических сотрудников, куда входили мастера, начальники производства, плановики и т. д. Заработная плата на коксохимическом заводе была высокой, так как в 1935 и 1936 годах план здесь выполнялся лучше, чем где бы то ни было, рабочие перевыполняли нормы выработки — соответственно и зарплата была хорошей. Градация заработной платы и система выплаты прогрессивных премий были похожи на те, которые существовали на прокатном стане-500, описанном выше.

Первые несколько недель я волновался, что может возникнуть пожар и произойти взрыв. Я привык работать там, где запрещалось курить, но носить специальную обувь на резиновой подошве, пользоваться медными молотками, чтобы не высекать искры, от которых могли бы воспламениться пары бензола, было совершенно иным делом. Постепенно я к этому привык и сосредоточил все свое внимание на оборудовании, стараясь до последней капли выжать бензол из коксового газа. Не прошло и года с начала работы цеха, а мы уже производили до ста тонн неочищенного бензола в день, что почти в два раза превышало проектную мощность агрегата.

Потом мы закрылись на несколько месяцев: железная дорога не присылала достаточно вагонов-цистерн, чтобы забрать нашу готовую продукцию, включая толуол и авиабензол. Все имевшиеся в наличии контейнеры были заполнены. Мы перестали производить бензол, потому что его негде было держать.

В сентябре я поступил в институт и начал четырехлетний курс обучения на инженера-металлурга. Самая большая трудность, связанная с учебой, заключалась в том, что на предприятии у меня был скользящий график работы, а это означало, что я буду пропускать четверть или треть всех лекций.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

6. ИЗРАИЛЬСКИЕ И ИУДЕЙСКИЕ ЦАРИ КАК РАЗДЕЛЕНИЕ ВЛАСТЕЙ В ИМПЕРИИ. ИЗРАИЛЬСКИЙ ЦАРЬ — ЭТО ГЛАВА ОРДЫ, ВОЕННОЙ АДМИНИСТРАЦИИ. ИУДЕЙСКИЙ ЦАРЬ — ЭТО МИТРОПОЛИТ, ГЛАВА СВЯЩЕННОСЛУЖИТЕЛЕЙ

6. ИЗРАИЛЬСКИЕ И ИУДЕЙСКИЕ ЦАРИ КАК РАЗДЕЛЕНИЕ ВЛАСТЕЙ В ИМПЕРИИ. ИЗРАИЛЬСКИЙ ЦАРЬ — ЭТО ГЛАВА ОРДЫ, ВОЕННОЙ АДМИНИСТРАЦИИ. ИУДЕЙСКИЙ ЦАРЬ — ЭТО МИТРОПОЛИТ, ГЛАВА СВЯЩЕННОСЛУЖИТЕЛЕЙ Не исключено, что Израиль и Иудея — это два названия одного и того же царства, то есть

Глава 18 САМАЯ ГЛАВНАЯ ГЛАВА

Глава 18 САМАЯ ГЛАВНАЯ ГЛАВА Любители старой, добротной фантастической литературы помнят, конечно, роман Станислава Лема «Непобедимый». Для тех, кто еще не успел прочитать его, напомню краткое содержание. Поисково-спасательная команда на космическом корабле

Глава 18 САМАЯ ГЛАВНАЯ ГЛАВА

Глава 18 САМАЯ ГЛАВНАЯ ГЛАВА Любители старой, добротной фантастической литературы помнят, конечно, роман Станислава Лема «Непобедимый». Для тех, кто ещё не успел прочитать его, напомню краткое содержание. Поисково-спасательная команда на космическом корабле

Глава 4 Глава аппарата заместителя фюрера

Глава 4 Глава аппарата заместителя фюрера У Гитлера были скромные потребности. Ел он мало, не употреблял мяса, не курил, воздерживался от спиртных напитков. Гитлер был равнодушен к роскошной одежде, носил простой мундир в сравнении с великолепными нарядами рейхсмаршала

Глава 7 Глава 7 От разрушения Иеруесалима до восстания Бар-Кохбы (70-138 гг.)

Глава 7 Глава 7 От разрушения Иеруесалима до восстания Бар-Кохбы (70-138 гг.) 44. Иоханан бен Закай Когда иудейское государство еще существовало и боролось с Римом за свою независимость, мудрые духовные вожди народа предвидели скорую гибель отечества. И тем не менее они не

Глава 10 Свободное время одного из руководителей разведки — Короткая глава

Глава 10 Свободное время одного из руководителей разведки — Короткая глава Семейство в полном сборе! Какое редкое явление! Впервые за последние 8 лет мы собрались все вместе, включая бабушку моих детей. Это случилось в 1972 году в Москве, после моего возвращения из последней

Глава 101. Глава о наводнении

Глава 101. Глава о наводнении В этом же году от праздника пасхи до праздника св. Якова во время жатвы, не переставая, день и ночь лил дождь и такое случилось наводнение, что люди плавали по полям и дорогам. А когда убирали посевы, искали пригорки для того, чтобы на

Глава 133. Глава об опустошении Плоцкой земли

Глава 133. Глава об опустошении Плоцкой земли В этом же году упомянутый Мендольф, собрав множество, до тридцати тысяч, сражающихся: своих пруссов, литовцев и других языческих народов, вторгся в Мазовецкую землю. Там прежде всего он разорил город Плоцк, а затем

Глава 157. [Глава] рассказывает об опустошении города Мендзыжеч

Глава 157. [Глава] рассказывает об опустошении города Мендзыжеч В этом же году перед праздником св. Михаила польский князь Болеслав Благочестивый укрепил свой город Мендзыжеч бойницами. Но прежде чем он [город] был окружен рвами, Оттон, сын упомянутого

Глава 30 ПОЧЕМУ ЖЕ МЫ ТАК ОТСТУПАЛИ? Отдельная глава

Глава 30 ПОЧЕМУ ЖЕ МЫ ТАК ОТСТУПАЛИ? Отдельная глава Эта глава отдельная не потому, что выбивается из общей темы и задачи книги. Нет, теме-то полностью соответствует: правда и мифы истории. И все равно — выламывается из общего строя. Потому что особняком в истории стоит

34. Израильские и иудейские цари как разделение властей в империи Израильский царь — это глава Орды, военной администрации Иудейский царь — это митрополит, глава священнослужителей

34. Израильские и иудейские цари как разделение властей в империи Израильский царь — это глава Орды, военной администрации Иудейский царь — это митрополит, глава священнослужителей Видимо, Израиль и Иудея являются лишь двумя разными названиями одного и того же царства

Глава 7. Лирико-энциклопедическая глава

Глава 7. Лирико-энциклопедическая глава Хорошо известен феномен сведения всей информации о мире под политически выверенном на тот момент углом зрения в «Большой советской…», «Малой советской…» и ещё раз «Большой советской…», а всего, значит, в трёх энциклопедиях,

Глава 21. Князь Павел – возможный глава советского правительства

Глава 21. Князь Павел – возможный глава советского правительства В 1866 году у князя Дмитрия Долгорукого родились близнецы: Петр и Павел. Оба мальчика, бесспорно, заслуживают нашего внимания, но князь Павел Дмитриевич Долгоруков добился известности как русский

Глава 7 ГЛАВА ЦЕРКВИ, ПОДДАННЫЙ ИМПЕРАТОРА: АРМЯНСКИЙ КАТОЛИКОС НА СТЫКЕ ВНУТРЕННЕЙ И ВНЕШНЕЙ ПОЛИТИКИ ИМПЕРИИ. 1828–1914

Глава 7 ГЛАВА ЦЕРКВИ, ПОДДАННЫЙ ИМПЕРАТОРА: АРМЯНСКИЙ КАТОЛИКОС НА СТЫКЕ ВНУТРЕННЕЙ И ВНЕШНЕЙ ПОЛИТИКИ ИМПЕРИИ. 1828–1914 © 2006 Paul W. WerthВ истории редко случалось, чтобы географические границы религиозных сообществ совпадали с границами государств. Поэтому для отправления