Заточка и полировка

Заточка и полировка

Строго говоря, порядок этих завершающих операций иной: сначала выполняется предварительная шлифовка, а уж затем полировка поверхности и заточка режущей кромки. Когда речь, как в нашем случае, идет о булатах или дамасках, то после полировки металл травят едким раствором, чтобы проявить рисунок.

Оговоримся сразу: если вы хотите достичь действительно красивой, гладкой и «настоящей» поверхности, забудьте о существовании электромоторов и абразивных кругов, равно как и о кругах войлочных с набором полировальных паст. Ваш станок - собственные руки, инструмент - всевозможные мелкие брусочки различной жесткости и крупности зерна, а залог успеха - адское терпение и бездна работы помногу часов в день, как все это и делалось от века. Конечно, для придания заготовке необходимых форм можно и нужно использовать всю мощь современной оснастки, но когда клинок обрел искомые очертания, и требуется лишь довести его поверхность до полного шика, отточив напоследок до бритвенной остроты, можете смело вывинчивать в доме пробки и поудобнее усаживаться у верстака.

И шлифовка, и полировка клинков производится посредством продольных перемещений маленьких брусков, причем отличие первой стадии от второй обусловлено только крупностью абразива. Последовательность oпeраций должна соблюдаться неукоснительно - переходить к более мелкому бруску можно, лишь полностью исчерпав возможности предыдущего, а нетерпеливые скачки взад и вперед с целью поскорее поглядеть, что же получится, только усугубят страдания и удлинят путь к победе.

Сами по себе абразивные материалы бывают искусственного и естественного происхождения. Имея в виду запутанное разнообразие искусственных композиций, лучше не пытаться вникать в длинные строчки маркировки с указанием вида и крупности зерна, а пользоваться нехитрым практическим правилом - для наших специфических целей годятся исключительно жесткие, неизносимые бруски. Поскольку нам нет дела, из чего их прессуют на заводах, помните: самые лучшие - это белые и оранжевые. Серые и фиолетовые крайне редко бывают жесткими, они истачиваются скорее, чем сам клинок, поэтому вам не удастся с их помощью придать твердой стали строгих очертаний.

Далее - практически все искусственные камни требуют воды, и, шлифуя свою железку, следует поставить перед собой кювету, в которой вы будете то и дело промывать брусок. Никаких дополнительных компонентов на этом этапе не добавляют. Но, приступив к окончательной, тонкой доводке, лучше пользоваться мыльными эмульсиями или время от времени наносить на брусок каплю жидкого моющего средства. В этом случае абразив работает мягче и чище, не проводя случайных глубоких царапин.

Полировка - та же шлифовка с использованием совсем уж мелких абразивов типа паст, порошков или взвесей. После финальной шлифовки поверхность стали должна иметь абсолютно равномерный, перламутровый, матовый, «лунный» блеск без каких бы то ни было рисок или пятен. Только в этом случае прикосновение деревянного бруска с полировальной пастой начнет постепенно проявлять ту прозрачную глубину, которой невозможно достичь при помощи механических вращающихся приспособлений. Чрезвычайно мелкозернистые, плотные и жесткие доводочные и заточные бруски требуют керосиновой или масляной смазки. Иногда в ремесленном обиходе так и говорят - «водяные камни» (имея в виду пористые крупнозернистые обдирочные материалы, обыкновенно искусственного происхождения) и «масляные камни».

Физика процессов машинной и ручной полировки диаметрально противоположны с точки зрения результата. Какой бы успешной ни была предварительная шлифовка, и насколько бы ровной поверхности вам ни удалось достичь, стремительный бег войлочных (а хоть бы и кожаных) кругов тотчас нарушит ее, естественным образом «вылизывая» металл в местах наименьшего сопротивления, по границам кристаллических структур, ковочных уплотнений и так далее. Поскольку ни одна сталь не бывает идеально однородной, в конце такого полирования мы увидим под микроскопом некий сглаженный горный ландшафт, создающий рассеянное, диффузное отражение падающего света. В итоге клинок приобретает отвратительный селедочный блеск, белый и яркий, но совершенно мертвенный. Булаты и дамаски, в которых неоднородность строения является породным признаком, совершенно не выносят механической полировки, во всяком случае, на ее финальных стадиях.

Если обработка производится медленными возвратно-поступательными движениями твердого бруска, в конце концов получается действительно плоская поверхность той или иной чистоты, отражающая свет в полном соответствии с законами оптики, когда широкий пучок из нескольких лучей на выходе почти не отличается от входящего. Такой клинок кажется темным, словно прозрачным, и одновременно он представляется несравненно более «настоящим» и страшным. На словах это просто, но практически подобный эффект достигается неимоверным терпением и прорвой часов и дней монотонной ручной работы.

В наших условиях лучшие результаты дает использование в качестве полирующих материалов алмазных паст различной крупности зерна, а сам притир изготавливается из дерева плотных и твердых пород (самшит, орех, абрикос) или из жесткого фторопласта. Чем меньше габариты бруска, тем большее давление он оказывает на поверхность стали. Оптимальным можно считать размер 10x15x50 мм. Фторопласт хорош тем, что он совсем не изнашивается и не вбирает в себя зерна абразива, поэтому один и тот же притир можно использовать на всех этапах полировки, переходя от пасты к насте. Подавляющее большинство алмазных или эльборовых составов являются маслорастворимыми, и требуют в процессе полирования нанесения время от времени на сталь капельки керосина или жидкого машинного масла для того, чтобы брусок легче ходил по поверхности, включая в работу новые порции свежих зерен. Однако встречаются пасты и на эмульсионной основе. В этом случае керосин заменяется водой. Пресловутая паста ГОИ, созданная давным-давно для полировки оптических стекол, также имеет несколько степеней крупности, а собственно абразивом в ней служит зеленая окись хрома.

Для заключительных стадий незаменим так называемый «крокус» (чрезвычайно мелкодисперсная красная окись железа). Имея меньшую, нежели алмаз, твердость, этот темно-багровый абразив бережно выглаживает поверхность металла, после чего та принимает уже вовсе стеклянный лоск. Достать готовый «крокус» проблематично, но его можно получить самостоятельно одним из нескольких способов, например - дважды прокалив до 900 °С железный купорос. Применяется в виде порошка или пасты.

Заточка режущей кромки есть процесс немногим менее длительный и кропотливый, чем полировка. Золотое правило равновесия гласит: «То, что долго делалось, долго и служит». Если вы затратили на заточку пять минут, не ждите, чтобы ваш нож хорошо резал два месяца. Лезвие, кажущееся неимоверно острым, чаще всего таковым не является, а иллюзия остроты создается грубым пильчатым заусенцем на ободранной кромке. Прежде, чем острить лезвие, его следует выровнять, проведя им несколько раз по очень плотному бруску. Выравнивают кромку у вновь изготовленных или жестоко пострадавших клинков перед тем, как приступить к основательной и скрупулезной заточке.

Считается, что оптимальный угол режущего клина равен 25°-45°, но на самом деле очень немногие клинки имеют такую кромку. Если посмотреть на кажущееся острым лезвие под микроскопом, то мы увидим, как по мере приближения к вершине идеально сходящиеся плоскости все больше закругляются, образуя, соответственно, все более тупой угол. Фактически истинная острота зависит от того, насколько точно сведены воедино грани кромки и как долго металл способен сохранять эту геометрию. Скептики могут самолично взять в руки свой замечательный нож, и поглядеть на его кромку в ярком свете с увеличением в пять, а лучше - в десять раз. Для этого достаточно вставить в глаз обыкновенную лупу, какими пользуются часовщики. Любознательного исследователя ждет легкий шок от увиденного, а также последующее непонимание, как эдакое страшилище до сих пор вообще могло что-то резать.

Чем мельче зерно бруска, тем острее получается вершина угла, чище поверхность плоскостей и долговечнее результат. Повторяю - грубые абразивы создают лишь иллюзию остроты, которая мгновенно испаряется с началом реальной работы. Поэтому никакие сорта наждачной бумаги однозначно не годятся для действительно качественной заточки, поскольку обладают слишком рыхлой структурой, закругляющей самый-самый край лезвия. Кстати, точно так же ведет себя кожа, покрытая полировальной пастой. Нож, «наведенный» на ремне, тупится очень скоро, изумляя хозяина. Секрета здесь нет - мягкая поверхность неизбежно проминается под давлением, автоматически «зализывая» тоненькую кромку. Недаром подобным образом принято править лишь опасные бритвы - там сама ориентация сходящихся вогнутых граней препятствует любым закруглениям. Разумеется, при использовании твердого, жесткого и мелкозернистого бруска ничего похожего не происходит, и лезвие получает остроту иного типа, «злую» и долговечную.

Если для черновых операций годятся искусственные материалы, отвечающие упомянутым выше требованиям, то на финальных стадиях лучше применять дорогостоящие природные камни, разновидностей которых достаточно много. Королем среди них издавна считается пресловутый «арканзас», добывавшийся в бассейне одноименной реки. На сегодняшний день маленькое месторождение почти полностью выработано, а подлинные бруски ценятся на вес золота. Их используют лекальщики и гравёры для окончательной заточки режущего инструмента. Доказано, что доведенные на «арканзасе» резцы и сверла служат в несколько раз дольше. Фантастические свойства обусловлены уникальным строением - «арканзас» состоит из намертво спаянных мельчайших зерен кварца, удивительно чистых (99,5% кремнезема) и однородных (1-6 микрон). Прочность строения объясняется так называемой импликационной структурой, при которой зубчатые края зерен словно врастают друг в друга. Бруски имеют белый с голубоватым или желтоватым отливом цвет. Перед работой их следует слегка смазать костяным или вазелиновым маслом, применение же иных масел приведет к засаливанию и порче бруска.

«Арканзасу» часто сопутствует другой, более распространенный камень - «вашита». Бруски серого, бурого или черного цвета имеют много примесей, более крупное зерно и меньшую твердость, но это также отличный инструмент. Из иных знаменитых природных абразивов можно назвать целую группу мелкозернистых кремнистых сланцев, которые французский геолог Кордье назвал новакулитами (от латинского novacula - «бритва»), то есть «бритвенными камнями». Название прижилось и даже распространилось на группы точильных камней различного минерального состава - на слюдистые сланцы с зернами гранатов, пористые халцедоны, глинистые сланцы с кварцем и др.

В Европе издревле известны гранатовые абразивы. Лучший из них - «бельгийский камень», тонкозернистый мусковитовый сланец, содержащий чрезвычайно мелкие зерна гранатов (в одном кубическом миллиметре - до 100000 зерен). Здесь же можно назвать глинистые сланцы с кварцем из Тюрингии («тюрингский шифер»), слюдистые сланцы из Вермонта и Нью-Гэмпшира, халцедоновый абразив из штата Миссури. Недалеко от турецкого города Измир испокон веку добывается знаменитый на весь Ближний Восток «турецкий камень», состоящий из зерен кварца, сцементированных кальцитом. Почти все эти камни у себя на родине называются «масляными» не только за их своеобразный внешний вид, но и по упомянутым технологическим причинам.

В Восточном Казахстане, на реке Джаксы-Кайракты добывается прекрасный кремнистый сланец типа вашиты (название реки в переводе и означает «хорошее точило»), а на Алтае имеются залежи мелкозернистого кварцита - белоречита. В отличие от всех иных камней, последнему для работы необходимо не масло, а простая подсоленная вода. Хотя наука не дремлет, и промышленность выпускается достаточный ассортимент синтетических камней, ни один из них не может сравниться с лучшими творениями природы, миллионы лет вызревавшими в недрах земли.

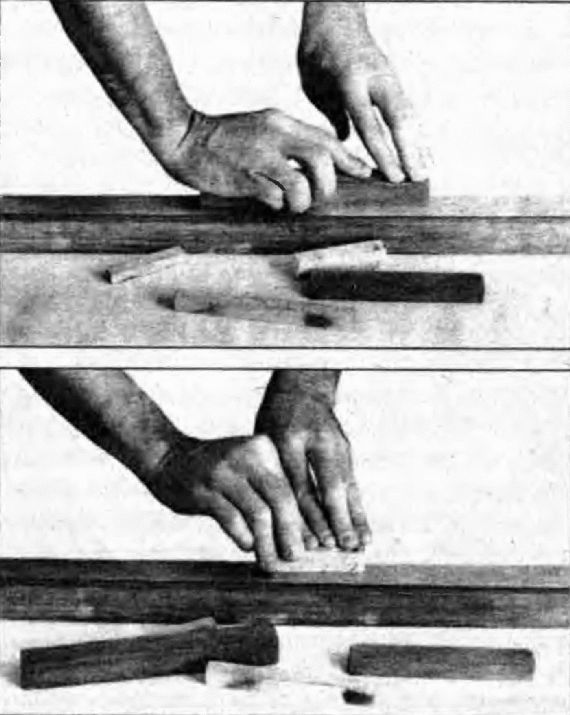

Техника заточки клинка немудрена, но требует твердой руки и специфической способности длительное время выполнять однообразные, размеренные движения с одинаковой амплитудой, скоростью и углами. Можно назвать два основных приема: в первом из них, наиболее распространенном, клинком водят по неподвижно и устойчиво лежащему бруску, обычно кругами и эллипсами, время от времени добавляя смазку и очищая поверхность от отходов. Второй способ противоположен - по неподвижному клинку проводят бруском. В этом случае гораздо легче выдерживать необходимый угол и осуществлять прямой визуальный контроль за результатами усилий, но труднее обходиться со смазкой. Короткие ножи и кинжалы принято точить первым способом, но для длинных полос приемлем почти исключительно второй.

Последнее, о чем необходимо рассказать - это способы проверки остроты лезвия. Если не брать в расчет деревенские манипуляции с бритьем намусоленных волос на предплечье, то вполне достоверным тестом будет способность (или нет) клинка легко разрезать листок тон кой, мягкой бумаги, свободно удерживаемый на весу другой рукой. Кожура слегка привядшего помидора нипочем не уступит тупому лезвию и вы скорее раздавите продукт питания, чем отрежете хоть дольку. Вообще, прочная кожица большинства фруктов (непременно пожухлых) отменно тестирует любой клинок на остроту. Сыромятная кожа и грубый войлок многое расскажут о том же. Популярные легенды о рассеченных шелковых платках - вовсе не сказка, но такую фантастическую остроту способна принять, а уж тем более удержать, далеко-далеко не каждая сталь. Скажем прямо - эти фокусы по силе исключительно подлинному булату и лучшим (например, японским) сортам сварочного дамаска, являясь их своеобразным фирменным трюком. Выше приводились слова П. Аносова о том, что разрезать в воздухе платок не в состоянии даже первоклассная английская сталь, для булатной же сабли это штатная работа. Скорее всего, дело здесь в исключительной плотности металла.

Многие, неизвестно для чего, любят добиваться от острия проникающей способности лазерного меча джедаев. Им одним ведомо, какая от этого польза, но неплохим способом проверки является протыкание туго натянутой (например, на стакан) крепкой тонкой кожи. Если острие далеко от совершенства, то оно для начала напружинит мембрану еще сильнее, после чего та разойдется с отчетливым хлопком.

Подобных приемов существует много, но для реальной жизни важнее не начальная острота, а способность клинка сохранять ее продолжительное время. Этим и только этим подтверждается, что ваши руки сжимают по-настоящему ценную вещь, и как раз такой особенностью отличаются булаты и дамаски.

Примечание. Твердость закаленной стали принято оценивать в единицах по шкале Роквелла. Физически она определяется специальным прибором, вдавливающим в поверхность металла алмазный конус с калиброванной силой в 1471 Ньютон. Величина вмятины фиксируется прецизионным устройством и сразу выводится на циферблат. Например, твердость каленных насухо напильников составляет около 65 HRC. Считается, что применительно к клинкам о значениях меньших, нежели 55 HRC, и говорить не стоит. Булат и дамаск после качественной закалки показывают цифры выше 60 HRC, сохраняя притом высокую вязкость. Это позволяет чудесному материалу с легкостью наносить повреждения изделиям из качественной стали без риска для собственного здоровья.

Методов проверки твердости в домашних условиях существует достаточно. Вполне объективную картину дает проба мелким, «бархатным» надфилем, имеющим, как мы уже знаем, показатель порядка 60 HRC. Если он скользит, точно по стеклу, или с трудом цепляет поверхность стали, можете радоваться. Кстати, проверять следует исключительно лезвие, но не спинку, которая частенько приспущена. Также неплохо слегка построгать (не рубить!) толстый гвоздь или любую иную мягкую железку из Ст.О или Ст.З. Некоторые знатоки проверяют клинок, щелкая по нему ногтем или пробуя «на срыв» острие. Мерилом прекрасного в данном случае будет звук. Не берусь судить о достоверности подобного метода, но доля правды в этом присутствует. Все просто - чем тверже металл, тем суше и звонче будет щелчок. Соответственно, у недокаленного клинка звук получится «сырым» и тусклым. Можно подвесить размонтированный, голый клинок на нитке и звякнуть по нему чем-то жестким. Колокольный звон тем выше и чище, чем тверже сталь.

Пробы на изгиб, как и все на этом свете, должны иметь разумные границы. Вполне возможно, что легендарные аносовские булаты можно было согнуть в тисках под углом 90°, а после выпрямить и пользоваться в свое удовольствие. На деле простой хороший клинок должен обладать упругостью без предрасположенности к остаточным изгибам, а после достижения критической кривизны - просто ломаться пополам. Чем сильнее закалка, тем жестче и неподатливее клинок. Во времена оны полосы казачьих шашек, выпускавшихся серийно, проверялись так: специалист брал готовый клинок, производил наметанным глазом беглый внешний осмотр, а затем пользовался элементарным приспособлением - деревянной колодой примерно метрового диаметра с глубоко забитой сбоку скобой. Клинок вставляли острием под скобу и огибали им колоду вплотную, задавая, таким образом, строго одинаковый для всех изделий изгиб. Если полоса не ломалась и не приобретала остаточных деформаций, на нее набивали клеймо «С П» («смотрено, пробовано»). Разумеется, сварочный дамаск и булат с легкостью проходят подобные тесты, изначально обладая повышенными в сравнении с простои сталью характеристиками.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Предварительная полировка (синадзитоги)

Предварительная полировка (синадзитоги) Первые три камня очень грубы, крупнозернисты и используются только на начальной стадии обработки вновь откованных либо сильно поржавевших клинков. Требуется до двух дней работы, чтобы восстановить правильные очертания и линии

Промежуточная полировка

Промежуточная полировка Следующая стадия проходит на камнях нагура, которые представлены двумя типами:Тю-нагура - (кр. 800). Может быть как натуральным, так и искусственным,Кома нагура - (кр. 1200-1500). Всегда и только натуральный.Затем настает черед камней учигумори (уши-гумори).

Окончательная полировка (сиагэтоги)

Окончательная полировка (сиагэтоги) Камни на этом этапе имеют вид пластинок бумажной толщины. Эти пластинки площадью в несколько кв. см. удерживаются пальцами, а потому носят название «пальцевые камни«. Они наклеиваются на полупрозрачную бумагу и все вместе покрывается